Каталог оборудования

Скачать XLSX

Работаем по будням

C 9:00 до 18:00

Электронная почта

Консультация в WhatsApp

Бесплатная консультация

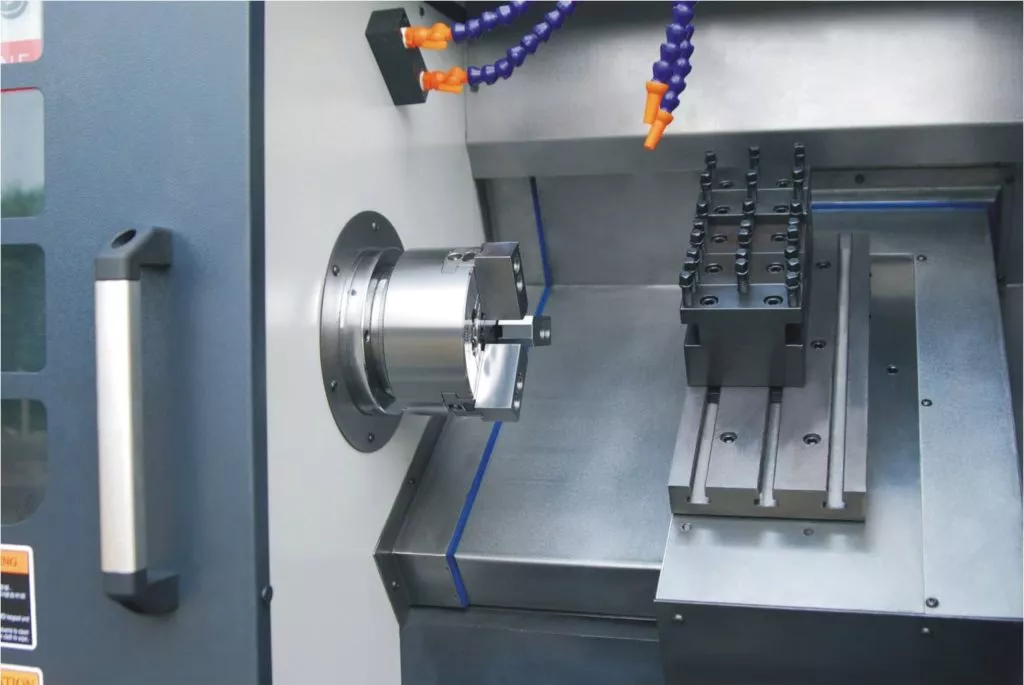

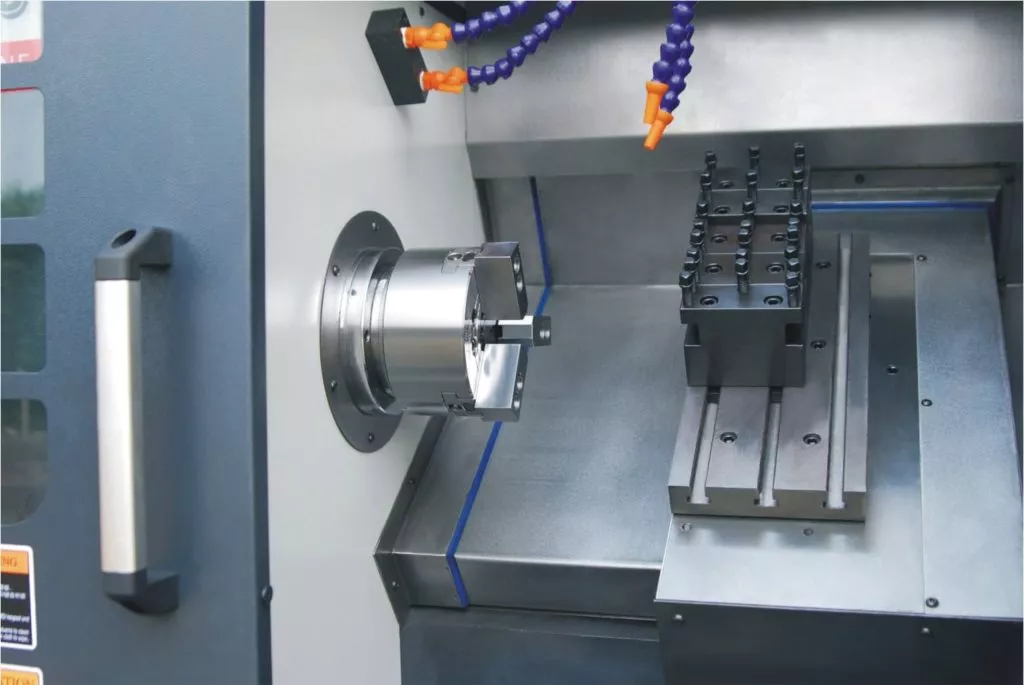

Металлообработка

Цена по запросу

Автоматизация: полуавтоматический

Тип станка: колонный

Тип станка: колонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-1000/1150 | от 7 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-1300/1600 | от 9 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-1600/2500 | Цена по запросу | Подробнее Подробнее |

| Ленточнопильный станок HBS-650/750 | от 2 500 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-800/950 | от 3 900 000 ₽ | Подробнее Подробнее |

от

900 000 ₽

Автоматизация: полуавтоматический

Тип станка: колонный

Тип станка: колонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-350/500 | от 900 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-450/600 | от 1 100 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-550/700 | от 1 600 000 ₽ | Подробнее Подробнее |

от

3 000 000 ₽

Автоматизация: автоматический

Тип станка: колонный

Тип станка: колонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-300AV ANC DI | от 2 300 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-400AV ANC DI | от 3 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-500AV ANC DI | от 5 400 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-600AV ANC DI | от 6 000 000 ₽ | Подробнее Подробнее |

от

4 500 000 ₽

Автоматизация: автоматический

Тип станка: колонный

Тип станка: колонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-300AV ANC DI с поворотом до 60˚ | от 2 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-350AV ANC DI с поворотом до 60˚ | от 2 400 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-400AV ANC DI с поворотом до 60˚ | от 3 050 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-500AV ANC DI с поворотом до 60˚ | от 3 700 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-600AV ANC DI с поворотом до 60˚ | от 4 500 000 ₽ | Подробнее Подробнее |

от

2 150 000 ₽

Автоматизация: автоматический

Тип станка: колонный

Тип станка: колонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-300AV ANC | от 1 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-400AV ANC | от 1 350 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-500AV ANC | от 2 150 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-600AV ANC | от 4 000 000 ₽ | Подробнее Подробнее |

от

420 000 ₽

Автоматизация: гравитационный

Тип станка: консольный

Тип станка: консольный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок NEO-170CSO | от 230 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-230CSO | от 320 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-260CSO (LR) | от 420 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-300CSO | от 600 000 ₽ | Подробнее Подробнее |

от

750 000 ₽

Автоматизация: полуавтоматический

Тип станка: консольный

Тип станка: консольный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок NEO-260MS | от 650 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-280MS | от 750 000 ₽ | Подробнее Подробнее |

от

2 400 000 ₽

Автоматизация: автоматический

Тип станка: двухколонный

Тип станка: двухколонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-280AR ANC+ | от 1 700 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-350AR ANC | от 2 400 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-450AR ANC | от 2 700 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-550AR ANC+ | от 3 000 000 ₽ | Подробнее Подробнее |

от

5 000 000 ₽

Автоматизация: автоматический

Тип станка: двухколонный

Тип станка: двухколонный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HBS-350AR ANC DI | от 4 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-450AR ANC DI | от 4 200 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HBS-550AR ANC DI | от 5 000 000 ₽ | Подробнее Подробнее |

от

1 750 000 ₽

Автоматизация: полуавтоматический

Тип станка: консольный

Тип станка: консольный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок NEO-280MS (L) | от 1 750 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-280MS (LR) | от 2 306 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350MS | от 1 923 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350MS (L) | от 2 027 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350MS (LR) | от 2 393 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-460MS | от 2 867 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-460MS (L) | от 2 816 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-460MS (LR) | от 3 331 000 ₽ | Подробнее Подробнее |

от

2 386 000 ₽

Автоматизация: автоматический

Тип станка: консольный

Тип станка: консольный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок NEO-280 AR CNC | от 1 940 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-280 AR CNC (L) | от 2 171 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350AR CNC | от 2 339 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350AR CNC (L) | от 2 386 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-350AR CNC (LR) | от 2 928 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок NEO-400AR CNC+ | от 2 704 000 ₽ | Подробнее Подробнее |

от

2 000 000 ₽

Автоматизация: фиксированный стол

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок VBS-1000TF | от 4 950 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-400 S | от 1 500 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-600TF | от 2 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-800TF | от 3 500 000 ₽ | Подробнее Подробнее |

от

4 250 000 ₽

Автоматизация: подвижный стол

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок VBS-1000TM | от 5 700 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-1200ТМ | от 8 850 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-600TM | от 2 900 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-800TM | от 4 250 000 ₽ | Подробнее Подробнее |

от

3 400 000 ₽

Автоматизация: подвижный стол

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок VBS-600TEM | от 3 400 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок VBS-800TEM | от 4 600 000 ₽ | Подробнее Подробнее |

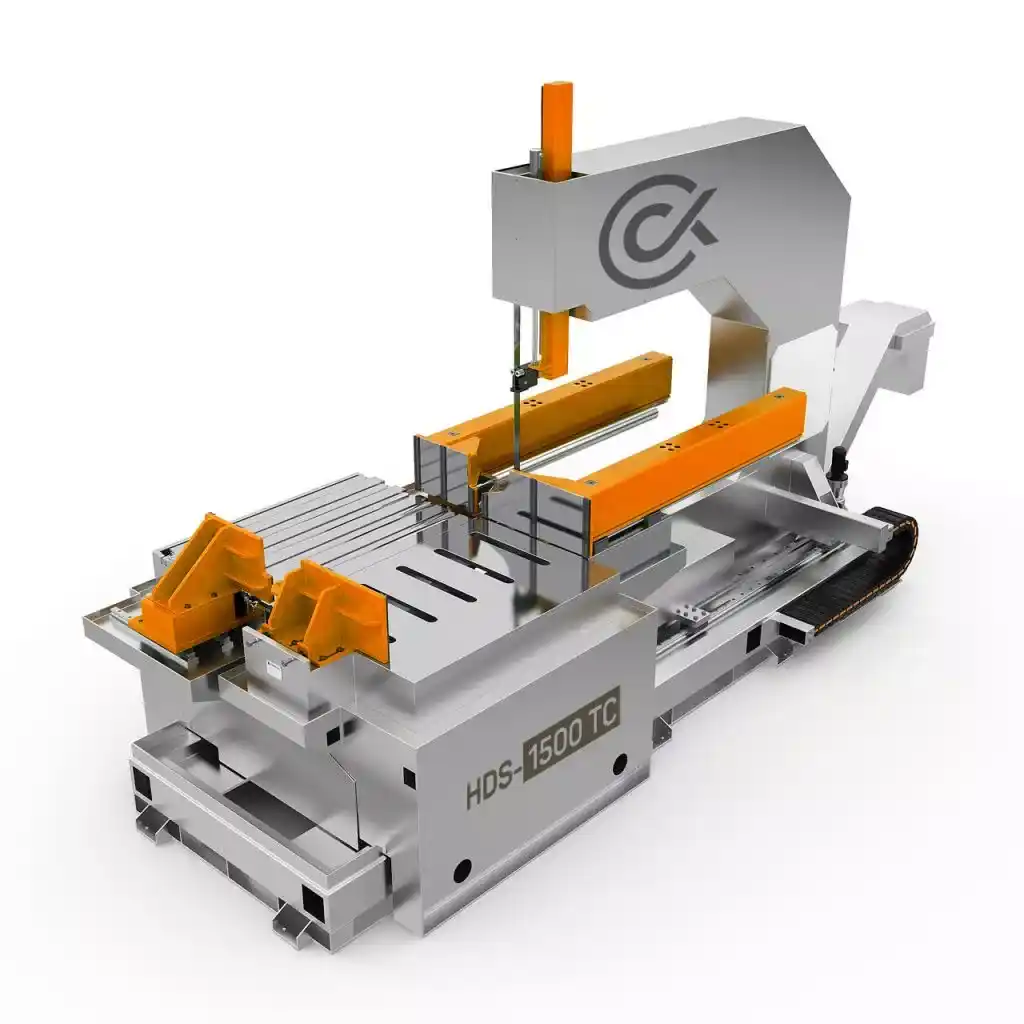

Цена по запросу

Автоматизация: подвижный стол

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HDS-1000LC | Цена по запросу | Подробнее Подробнее |

| Ленточнопильный станок HDS-1500LC | Цена по запросу | Подробнее Подробнее |

| Ленточнопильный станок HDS-2000LC | Цена по запросу | Подробнее Подробнее |

от

3 660 000 ₽

Автоматизация: подвижная рама

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HDS-1000LCL | от 3 300 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-1500/1000LCL | от 3 660 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-1500LCL | от 3 510 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-2000/1000LCL | от 3 800 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-2000LCL | от 3 700 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-3000LCL | от 5 500 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-500LCL | от 2 900 000 ₽ | Подробнее Подробнее |

от

15 000 000 ₽

Автоматизация: подвижная рама

Тип станка: вертикальный

Тип станка: вертикальный

| Модель | Стоимость | |

|---|---|---|

| Ленточнопильный станок HDS-1000TC | от 12 500 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-1500TC | от 15 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-2000TC | от 20 000 000 ₽ | Подробнее Подробнее |

| Ленточнопильный станок HDS-2500TC | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Листогибочные гидравлические прессы с ЧПУ PROForm ESA630 110/2500 | Цена по запросу | Подробнее Подробнее |

| Листогибочные гидравлические прессы с ЧПУ PROForm ESA630 135/3200 | Цена по запросу | Подробнее Подробнее |

| Листогибочные гидравлические прессы с ЧПУ PROForm ESA630 170/3200 | Цена по запросу | Подробнее Подробнее |

| Листогибочные гидравлические прессы с ЧПУ PROForm ESA630 50/1600 | Цена по запросу | Подробнее Подробнее |

| Листогибочные гидравлические прессы с ЧПУ PROForm ESA630 90/2500 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Листогибочный пресс с ЧПУ PROForm M 110T/2500 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 135T/2500 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 135T/3200 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 170T/3200 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 50T/1600 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 70T/2500 MT-15 | Цена по запросу | Подробнее Подробнее |

| Листогибочный пресс с ЧПУ PROForm M 90T/2500 MT-15 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Электромеханический листогибочный пресс PROForm 09-22 E | Цена по запросу | Подробнее Подробнее |

| Электромеханический листогибочный пресс PROForm 12-44 E | Цена по запросу | Подробнее Подробнее |

| Электромеханический листогибочный пресс PROForm 16-44 E | Цена по запросу | Подробнее Подробнее |

| Электромеханический листогибочный пресс PROForm 20-60 E | Цена по запросу | Подробнее Подробнее |

| Электромеханический листогибочный пресс PROForm 25-80 E | Цена по запросу | Подробнее Подробнее |

| Электромеханический листогибочный пресс PROForm 30-100 E | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Электроэрозионный станок Ramp М DK7735М | Цена по запросу | Подробнее Подробнее |

| Электроэрозионный станок Ramp М DK7745FМ | Цена по запросу | Подробнее Подробнее |

| Электроэрозионный станок Ramp М DK7745М | Цена по запросу | Подробнее Подробнее |

| Электроэрозионный станок Ramp М DK7750М | Цена по запросу | Подробнее Подробнее |

| Электроэрозионный станок Ramp М DK7763М | Цена по запросу | Подробнее Подробнее |

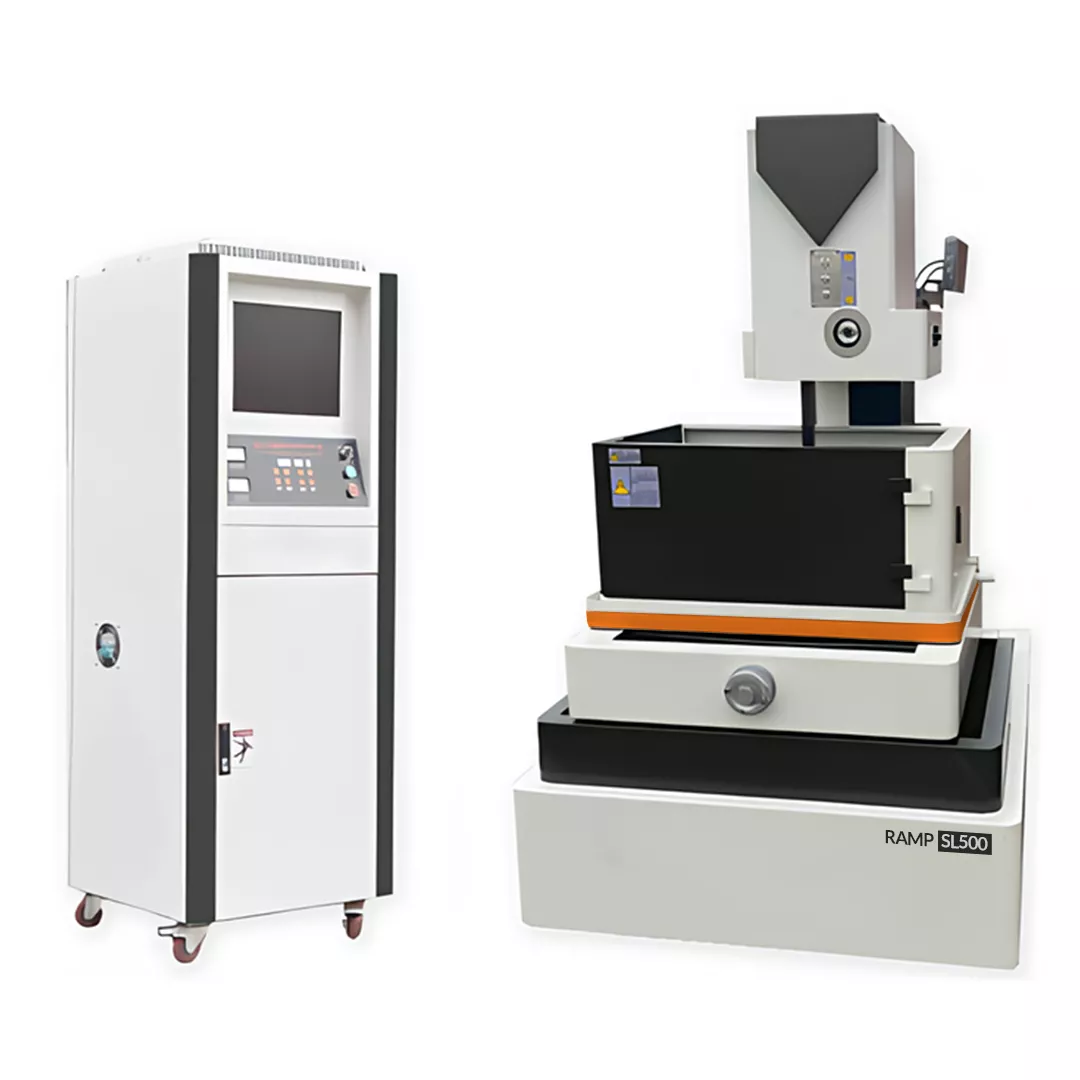

| Модель | Стоимость | |

|---|---|---|

| Электроэрозионный станок Ramp SL500 | Цена по запросу | Подробнее Подробнее |

| Электроэрозионный станок Ramp SL600 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Копировально-прошивной станок Ramp M D7132 | Цена по запросу | Подробнее Подробнее |

| Копировально-прошивной станок Ramp M D7145 | Цена по запросу | Подробнее Подробнее |

| Копировально-прошивной станок Ramp M D7160 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки Basic S 3015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic S 6015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic S 6020 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки Basic P 3015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic P 6015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic P 6020 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки Basic FL MINI 1309 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic FL MINI 1309 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic FL MINI 1325 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки Basic FL MINI 1510 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки с труборезом Basic ST 3015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с труборезом Basic ST 6015 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной сварки Basic HW 1500 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной сварки Basic HW 2000 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной сварки Basic HW 3000 | Цена по запросу | Подробнее Подробнее |

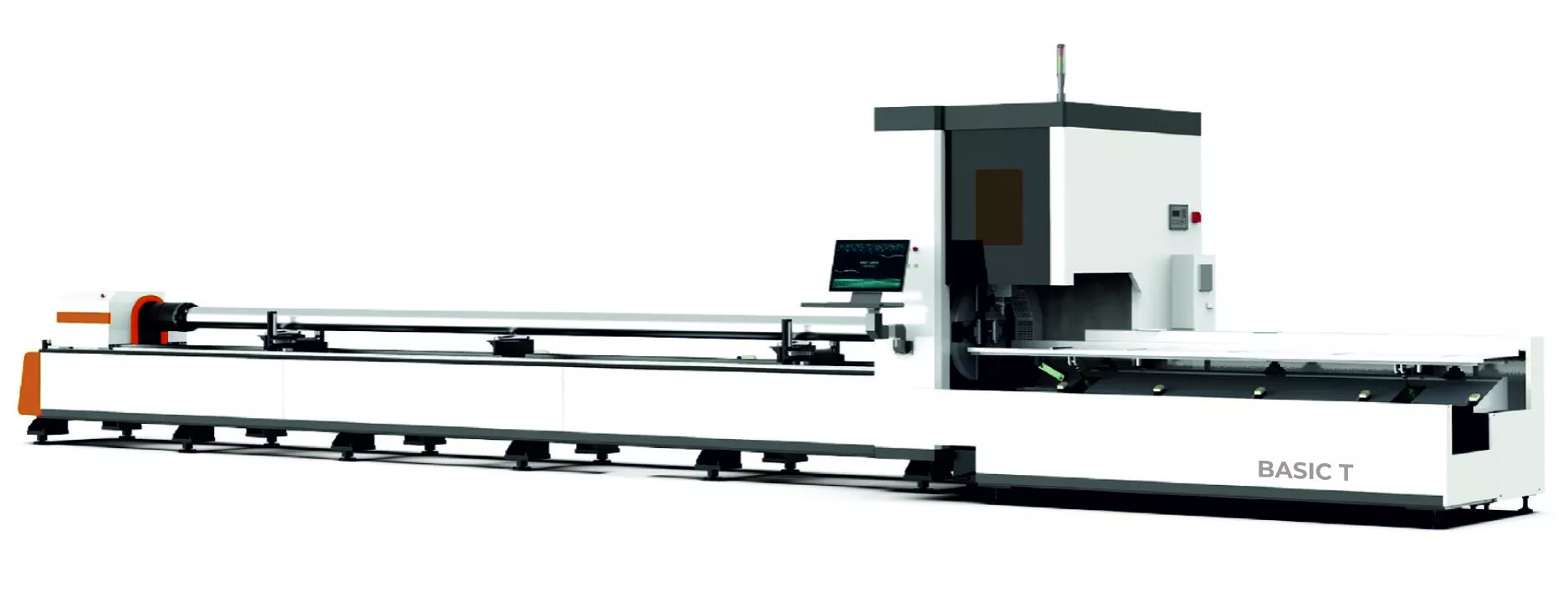

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки с труборезом Basic ST 3015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с труборезом Basic ST 6015 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки с автоматической выгрузкой Basic T 6016 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic T 6023 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic T 6036 | Цена по запросу | Подробнее Подробнее |

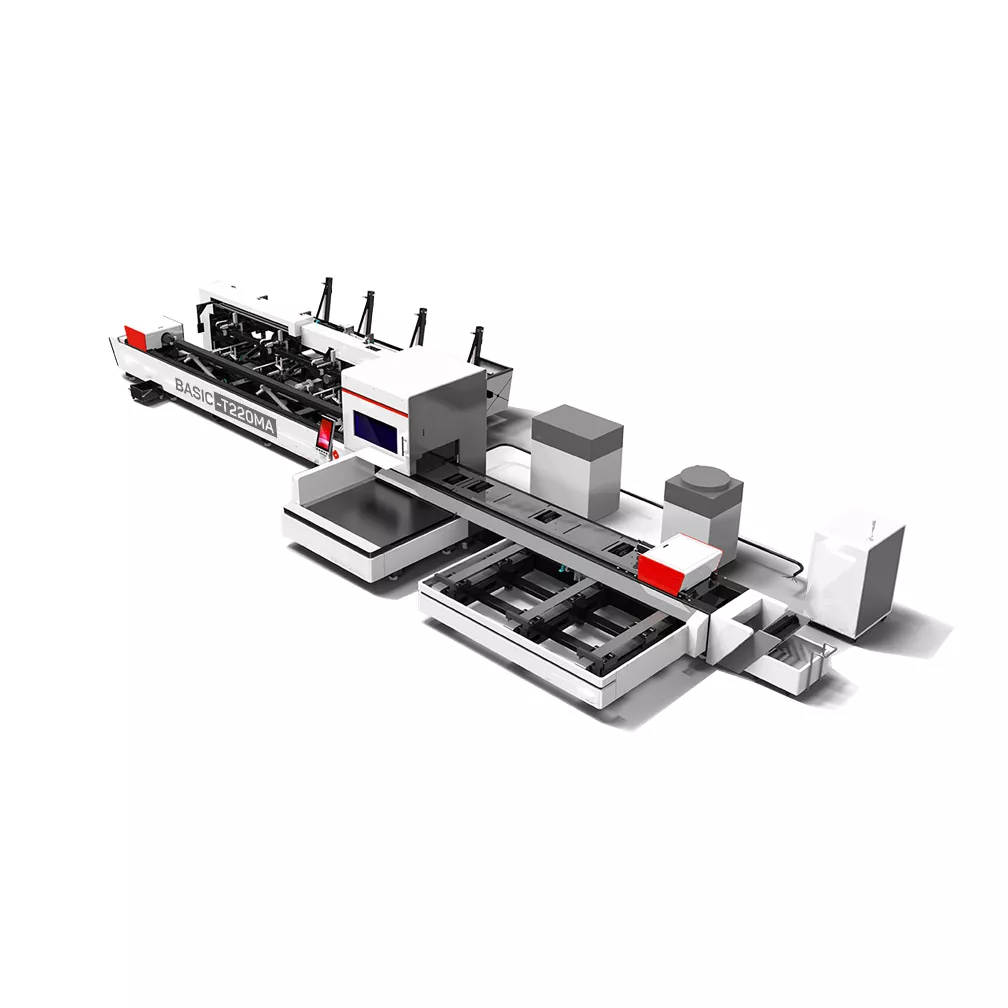

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки с автоматической выгрузкой Basic TL 12023 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic TL 12035 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic TL 12050 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic TL 12069 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic TL 6023 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с автоматической выгрузкой Basic TL 6035 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка лазерной резки с труборезом Basic ST 3015 | Цена по запросу | Подробнее Подробнее |

| Установка лазерной резки с труборезом Basic ST 6015 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка гидроабразивной резки PROmaxima 50-G2060 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-G3015 | Цена по запросу | Подробнее Подробнее |

| Модель | Стоимость | |

|---|---|---|

| Установка гидроабразивной резки PROmaxima 50-С1525 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С1530 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С1540 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С1560 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С2020 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С2025 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С2030 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima 50-С2040 | Цена по запросу | Подробнее Подробнее |

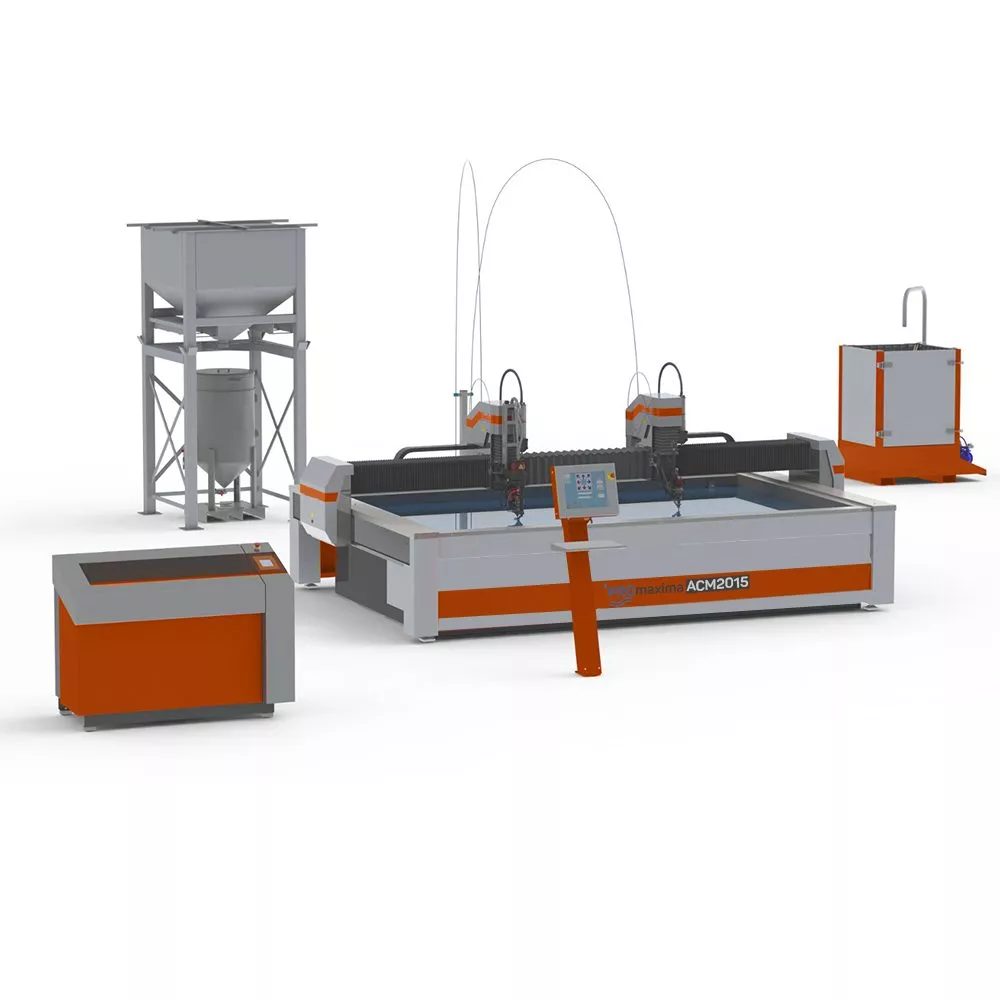

| Модель | Стоимость | |

|---|---|---|

| Установка гидроабразивной резки PROmaxima ACM 2015 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 2040 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 2060 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 3015 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 3030 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 3040 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 3060 | Цена по запросу | Подробнее Подробнее |

| Установка гидроабразивной резки PROmaxima ACM 3080 | Цена по запросу | Подробнее Подробнее |

.webp)

.webp)

.webp)